帠嬈埬撪 斅嬥晹栧

愝寁偐傜慻棫傑偱慡偰偍擟偣偔偩偝偄丅

嬥懏慡斒傪偛梫朷偵揧偭偰帺桼帺嵼偵丅

嵟怴偺愝旛偲丄弉楙偺媄弍偱丄忢偵埨掕偟偨昳幙偱偍撏偗偟傑偡丅

塩嬈庬栚

- 岺嶌婡夿媦傃揹婥婡婍晹昳摍偺斅嬥壛岺堦斒

- 奺庬惂屼斦丄攝揹斦丄憖嶌斦偺愝寁惢嶌

- 僗僥儞儗僗丄摵丄傾儖儈摍丄嬥懏壛岺慡斒

惗嶻偺棳傟

| 惗嶻娗棟僔僗僥儉乽WILL乿偵庴拲擖椡偡傞 |

| 伀 |

| 愝寁丄揥奐丄壛岺僨乕僞嶌惉 |

| 伀 |

| 僽儔儞僋壛岺 |

| 伀 |

| 僶儕庢傝嶌嬈 |

| 伀 |

| 嬋偘壛岺 |

| 伀 |

| 梟愙嶌嬈 |

| 伀 |

| 昞柺張棟(奜拲埶棅) |

| 伀 |

| 慻棫丄専嵏嶌嬈 |

| 伀 |

| 弌壸 |

愝寁丄揥奐丄壛岺僨乕僞嶌惉

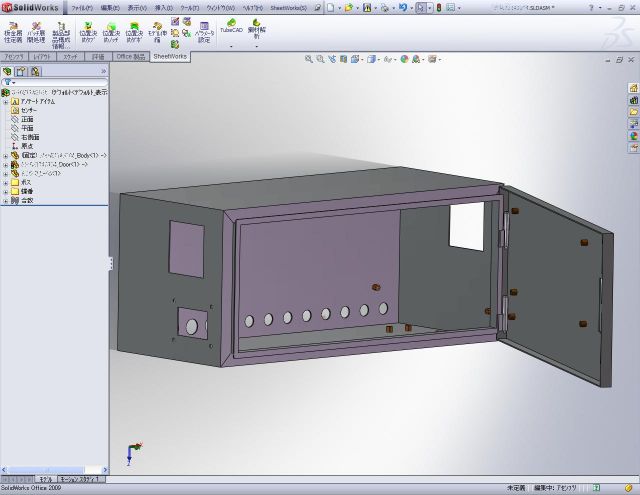

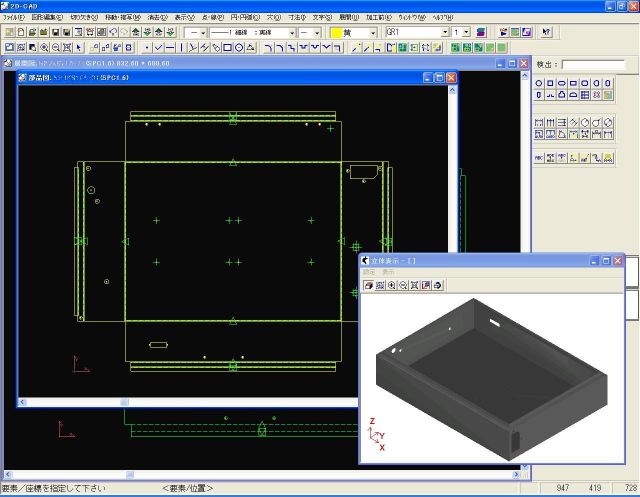

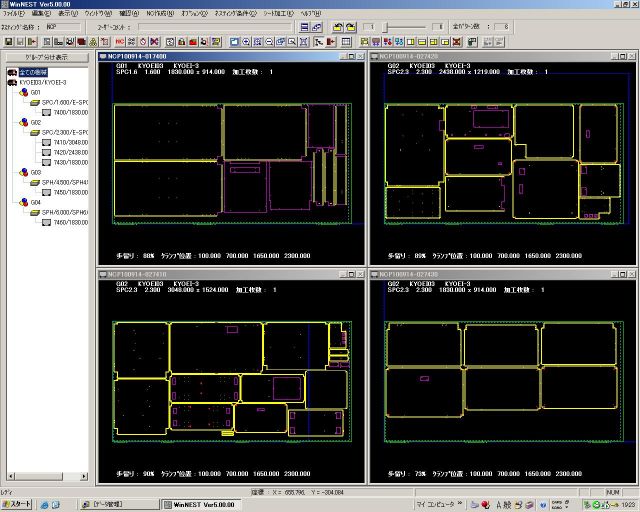

- 3師尦CAD傗2師尦CAD傪巊偄斅嬥愝寁傪峴偄傑偡

亙偍媞條偺僀儊乕僕傪棫懱壔偝偣恾柺傪嶌惉亜

娙扨側僗働僢僠偩偗偱傕丄戝傑偐側峔憐偩偗偱傕峔偄傑偣傫丅

偍媞條偲偺懪偪崌傢偣傪傕偲偵丄挿擭攟偭偰偒偨宱尡偲幚愌傪惗偐偟偰愝寁傪峴偄傑偡丅

暰幮偵偰愝寁偟惢嶌傪偡傞偙偲偵傛傝丄嵶偐側僐僗僩僟僂儞傗婡擻岦忋偵傕側傝傑偡丅

(傕偪傠傫愝寁偺傒丄惢嶌偺傒傕壜擻偱偡)

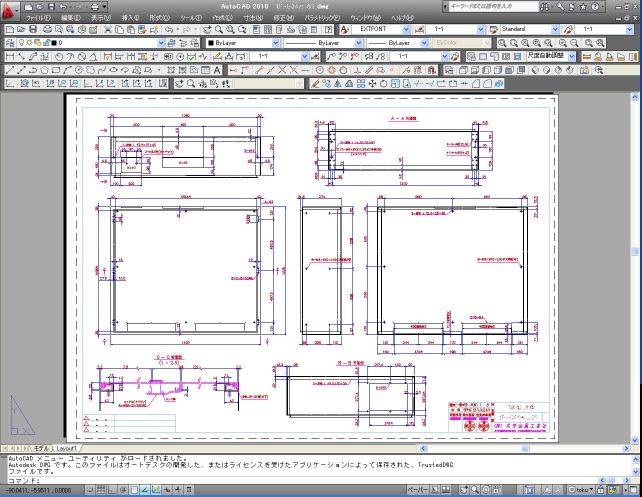

- CAD僨乕僞傗偍媞條偐傜偺惢嶌恾柺傪傕偲偵丄揥奐恾偲壛岺僨乕僞傪嶌惉偟傑偡

亙惓妋偵丄偦偟偰僗僺乕僨傿乕偵僨乕僞嶌惉亜

3師尦CAD SheetWorks偵偰3師尦僨乕僞傪嶌惉偟揥奐恾傑偱嶌惉偡傞偙偲偑偱偒傑偡丅

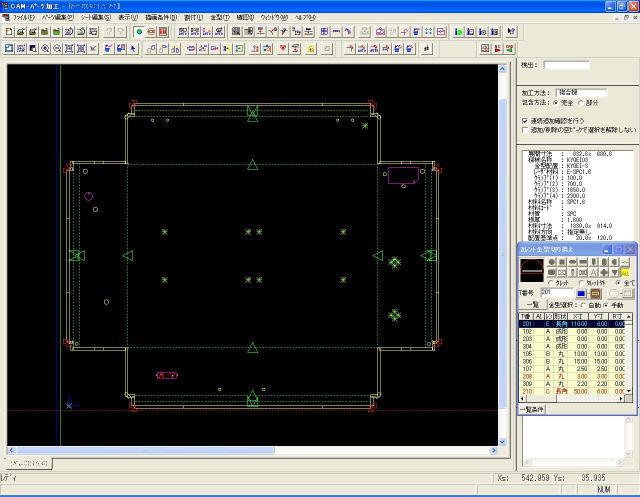

帺摦僾儘僌儔儈儞僌僔僗僥儉CAD/CAM AP-100偵偰惢嶌恾柺傪傕偲偵揥奐恾傗婡夿壛岺僨乕僞傪嶌惉偟傑偡丅

AP-100偱嶌惉偟偨晹昳僨乕僞傪WinNEST偱僱僗僥傿儞僌傪峴偄1偮偺暋崌壛岺僨乕僞傪嶌惉偟傑偡丅

僽儔儞僋壛岺

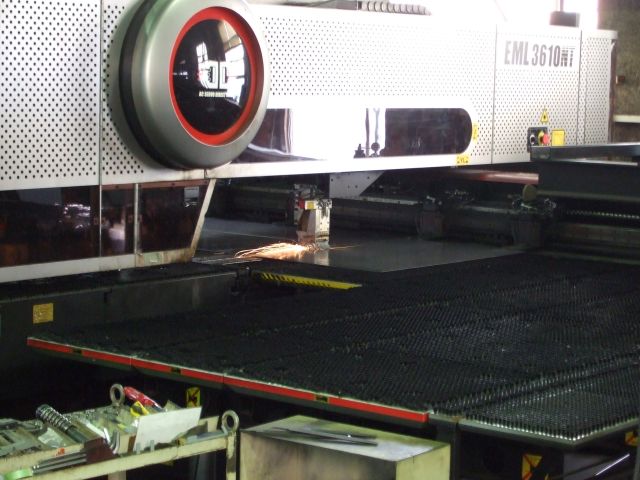

- 暋崌壛岺婡 EML-3610NT偵偰僷儞僠丄儗乕僓乕丄惉宆丄僞僢僾偺壛岺傪峴偄傑偡

亙帺摦慺嵽斃擖丄惢昳斃弌僔僗僥儉偵傛傝24帪娫塣揮偑壜擻亜

僞儗僢僩僷儞僠僾儗僗丄儗乕僓乕愗抐丄惉宆壛岺丄僞僢僺儞僌壛岺傪1偮偺婡夿偱峴偄傑偡丅

偦偺堊丄偳傫側宍忬偱傕慺憗偔岠棪椙偄壛岺偑壜擻偵側傝傑偟偨丅

帺摦儔僀儞塣揮偑壜擻側偺偱塩嬈帪娫撪偼傕偪傠傫丄塩嬈帪娫奜偱傕柍恖塣揮偑壜擻偱偡丅

| 壛岺壜擻僒僀僘 | 3048mm亊1524mm (5亊10) |

| 壛岺壜擻嵽幙 | SPC,SEC,SUS,AL,CU |

| 壛岺壜擻斅岤 | t0.8乣t6.0 |

| 壛岺壜擻僞僢僾僒僀僘 | M3乣M6 |

| 壛岺壜擻僶乕儕儞僌僒僀僘 | M3乣M6 |

僶儕庢傝

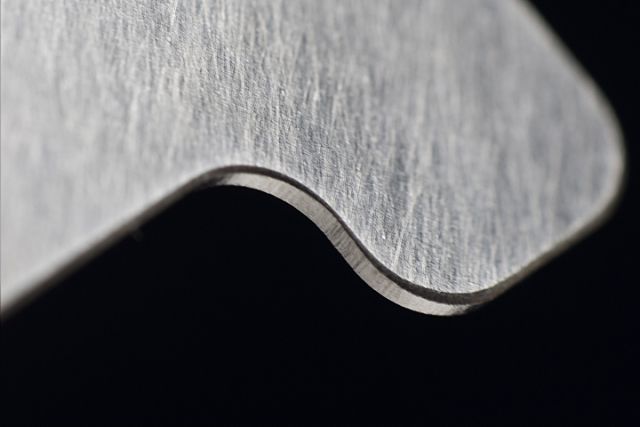

- 僽儔儞僋壛岺偵偰敪惗偟偨僶儕傪彍嫀偟傑偡

亙抧枴側岺掱偱偡偑丄堦斣戝帠側岺掱偱偡亜

偍媞條偑夦変傪偟側偄堊側偺偼傕偪傠傫丄晹昳偺惓妋側庢傝晅偗傗埵抲寛傔偺堊偵傕廳梫側嶌嬈偱偡丅

崱傑偱偼庤嶌嬈偩偭偨堊丄帪娫偲庤娫偑旕忢偵偐偐偭偰偄傑偟偨偑丄僶儕庢傝婡乽僼儔僢僟乕乿傪摫擖偟偨偙偲偵傛傝丄

嵶偐偔庤嶌嬈偱偼崲擄側晹暘傑偱僗僺乕僨傿乕偵偦偟偰嬒堦偵僶儕傪庢傞帠偑壜擻偵側傝傑偟偨丅

亙僼儔僢僟乕偱僶儕庢傝壛岺傪偡傞偲偙偺傛偆偵側傝傑偡(嵍偑壛岺慜丄塃偑壛岺屻)亜

|

佀 |  |

|

佀 |  |

嬋偘壛岺

- 僾儗僗僽儗乕僉(儀儞僨傿儞僌儅僔儞)傪巊梡偟偰嬋偘壛岺傪峴偄傑偡

亙僱僢僩儚乕僋懳墳婡側偺偱丄暋嶨側宍忬偱傕抁帪娫偱惓妋偵壛岺亜

僱僢僩儚乕僋偐傜AP-100偱嶌惉偟偨揥奐CAD僨乕僞傗棫懱恾傪棙梡偡傞偙偲偑偱偒傞堊丄

抜庢傝帪娫偺嶍尭傗擖椡儈僗側偳偵傛傞嬋偘晄椙偑寉尭偝傟傑偟偨丅

僗僥儞儗僗傗傾儖儈側偳偺揾憰張棟傪峴傢側偄惢昳側偳偼丄昞柺偵嬥宆偺僉僘傪晅偗側偄嬋偘壛岺傕壜擻偱偡丅

奺庬R嬋偘側偳偺摿庩側嬥宆傕懙偊偰偍傝傑偡丅

| 嬋偘挿偝 | 乣3000mm |

| 壛埑擻椡 | 乣1225kN |

梟愙嶌嬈

- 奺晹昳傪慻傒崌傢偣偰梟愙偟丄巇忋偘嶌嬈傪峴偄傑偡

| 揝 | 僗僥儞儗僗 | 巇忋偘 |

|

|

|

亙弉楙偝傟偨媄弍偱巇忋偘偰偄偒傑偡亜

揝傗僗僥儞儗僗偺僷乕僣傪弉楙幰偵傛傞梟愙偱慻傒忋偘偰偄偒傑偡丅

梟愙偟偨晹暘偼僌儔僀儞僟乕側偳偱鉟楉偵巇忋偘傑偡丅

慻棫丄専嵏嶌嬈

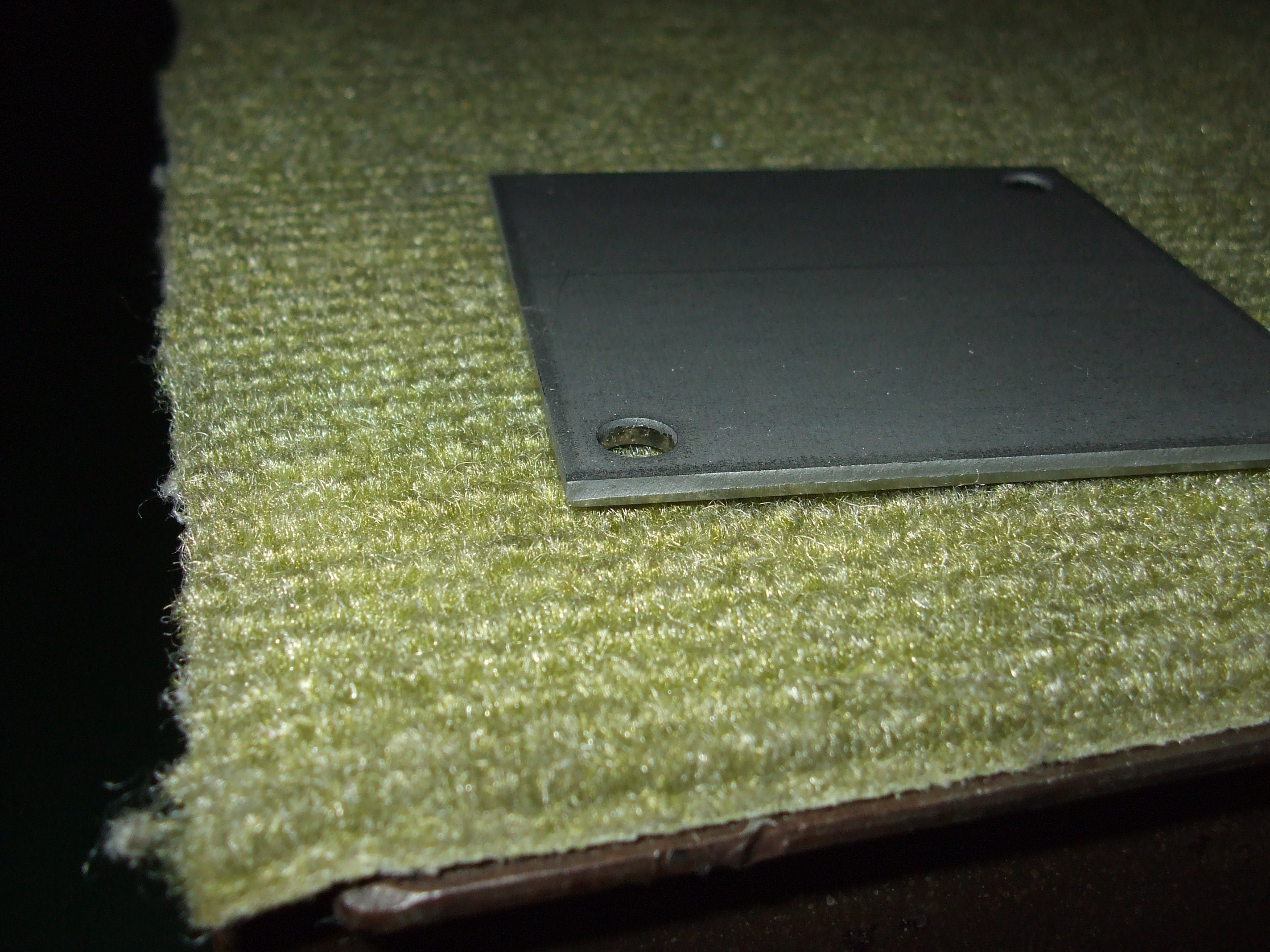

- 昞柺張棟偟偨晹昳傪慻晅偗偰嵟廔専嵏傪峴偄傑偡

亙晹昳傪庢傝晅偗偰斷偺挷惍丄偦偟偰嵟廔専嵏亜

斷傗僼僞偵僷僢僉儞傗僉乕儘僢僋傪庢傝晅偗偰敔傪姰惉偝偣傑偡丅

姰惉昳偺嵟廔専嵏傪峴偄崼曪偟偰弌壸偟傑偡丅